接觸式圖像傳感器(CIS)線掃描相機(jī)可提高視覺系統(tǒng)分辨率�����,以識(shí)別汽車玻璃上絲網(wǎng)印刷跡線中的孔����、空隙和斷裂等缺陷。

線掃描相機(jī)可提高視覺系統(tǒng)分辨率����,可以識(shí)別0.25 mm的孔、空隙和斷裂等天窗玻璃絲網(wǎng)印刷中的缺陷���。將銀色墨水絲網(wǎng)印刷到汽車天窗玻璃上時(shí)����,堵塞或拉伸的屏幕會(huì)導(dǎo)致部分?jǐn)嗔?��、完全斷裂或跡線變薄�。有時(shí)墨水不足或墨水中有氣泡�,都可能導(dǎo)致缺陷。

如果汽車天窗玻璃跡線上的缺陷在生產(chǎn)過(guò)程中沒有被發(fā)現(xiàn)�����,則會(huì)導(dǎo)致天窗無(wú)法運(yùn)行��,以及損失時(shí)間和生產(chǎn)成本。此外�����,由于絲網(wǎng)印刷過(guò)程的性質(zhì)�����,當(dāng)系統(tǒng)開始檢測(cè)有缺陷部件時(shí)����,制造商知道通常整個(gè)批次可能是有缺陷的����。

在產(chǎn)品出廠之前發(fā)現(xiàn)這些缺陷是非常必要的,而對(duì)玻璃的精確檢查則是一項(xiàng)艱巨的挑戰(zhàn)�。機(jī)器視覺系統(tǒng)集成商Performance Automation開發(fā)了一個(gè)系統(tǒng)基于接觸圖像傳感器(CIS)線掃描相機(jī)集成照明和定制軟件來(lái)識(shí)別潛在的缺陷。

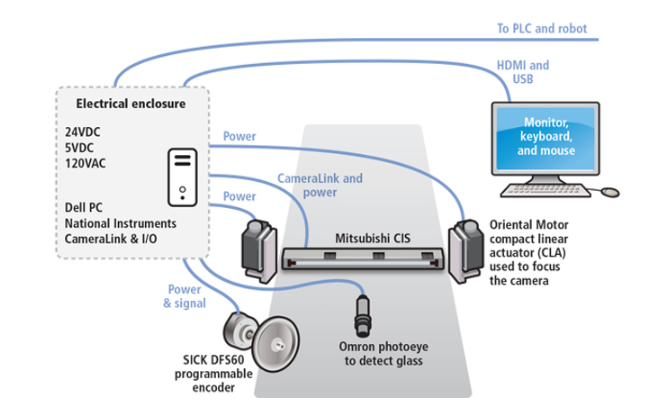

圖1.玻璃從兩個(gè)獨(dú)立的托盤中取出����,并通過(guò)兩個(gè)Fanuc機(jī)器人放置在傳送帶上,當(dāng)玻璃在傳感器視野中移動(dòng)時(shí)��,SICK增量編碼器跟蹤運(yùn)動(dòng)��。歐姆龍光電傳感器檢測(cè)到玻璃的存在并觸發(fā)三菱線掃描相機(jī)的圖像采集功能。

Performance Automation Vision工程經(jīng)理Lowell Cady解釋說(shuō)�,在以前的系統(tǒng)中,制造商無(wú)法檢測(cè)到0.25毫米或更小的斷裂��,因此可能一整天的生產(chǎn)都無(wú)法正常工作���。

在系統(tǒng)(圖1)中�,CIS線掃描攝像機(jī)將高分辨率圖像提供給執(zhí)行缺陷檢測(cè)的專有軟件�。三菱單色KD6R926MX相機(jī)以600 dpi拍攝圖像。該攝像機(jī)基于21,888像素線掃描圖像傳感器�,掃描速度高達(dá)43 kHz,具有929.6 mm掃描寬度��,Camera Link接口�,白色LED陣列,以及提供12 mm對(duì)齊CIS傳感器芯片的設(shè)計(jì)�����。

為了設(shè)置檢測(cè)過(guò)程�,操作人員需要在輸送機(jī)上設(shè)置合適的部件,并使用基于網(wǎng)格的菜單系統(tǒng)的人機(jī)界面(HMI)選擇“獲取黃金圖像”命令�����。這張圖稍后定義了檢查過(guò)程。(圖2)�����。

圖2.要設(shè)置檢查過(guò)程���,操作員在傳送帶上設(shè)置正確構(gòu)建的部件����,并使用帶有基于網(wǎng)格的菜單系統(tǒng)的人機(jī)界面(HMI)選擇“獲取黃金圖像”命令���。該圖像稍后定義了檢查過(guò)程�。

不同厚度的玻璃在檢測(cè)線上運(yùn)行����,相機(jī)必須距離被檢查表面12毫米��。為了實(shí)現(xiàn)這一目標(biāo)��,該團(tuán)隊(duì)安裝了東方馬達(dá)的兩個(gè)緊湊型線性執(zhí)行器�。這些線性執(zhí)行器將相機(jī)移動(dòng)1英寸(25毫米),使其保持對(duì)焦����。操作員選擇要運(yùn)行的玻璃模型���,該過(guò)程的第一步涉及使用電機(jī)改變攝像機(jī)的高度并將其設(shè)置為正確的焦距。

玻璃從兩個(gè)獨(dú)立的托盤中取出����,并由兩個(gè)Fanuc機(jī)器人和一個(gè)SICKDFS60可編程增量編碼器放在傳送帶上用于跟蹤玻璃在傳感器視場(chǎng)中移動(dòng)時(shí)的運(yùn)動(dòng)。反饋用于動(dòng)態(tài)調(diào)整逐行圖像構(gòu)建����。根據(jù)Cady的說(shuō)法,這很重要��,因?yàn)閼?yīng)用程序需要使用方形像素來(lái)最小化圖像內(nèi)的壓縮或拉伸偽影��。

來(lái)自歐姆龍的照片檢測(cè)玻璃的存在并觸發(fā)圖像采集����。玻璃完全在相機(jī)下方傳送(圖3),所獲得的圖像通過(guò)National Instruments的Camera Link圖像采集卡傳輸?shù)交赪indows 10的Dell電腦����。接下來(lái),利用NI的軟件和NI的視覺采集驅(qū)動(dòng)程序分析圖像數(shù)據(jù)。

圖3.汽車天窗玻璃上的跡線在三菱電機(jī)的線掃描攝像機(jī)視野下通過(guò)時(shí)進(jìn)行檢查����。

Cady說(shuō):由于系統(tǒng)捕獲的單個(gè)圖像最終大小約為250萬(wàn)像素,因此CPU會(huì)按比例縮小圖像��,以便加快模式搜索和操作”����。

一旦在縮放后的圖像中檢測(cè)到玻璃,坐標(biāo)就會(huì)被縮放����,以顯示用于跟蹤的工具在較大圖像中的位置。對(duì)于質(zhì)心和霍夫線檢測(cè)����,圖像按原尺寸的1/10縮放,對(duì)于模式匹配�,按原尺寸的1/4縮放。最小缺陷大小取決于缺陷的類型

如果線路中斷��,我們可以檢測(cè)到3像素寬����。如果是氣泡,可以檢測(cè)到3 x 3像素的區(qū)域�����,如果它是線條越來(lái)越窄的芯片�,系統(tǒng)可以檢測(cè)到12像素寬。如果它變得越來(lái)越窄�����,超過(guò)4個(gè)像素����,那么我們就會(huì)發(fā)現(xiàn)它。

自動(dòng)識(shí)別軌跡的交點(diǎn)���,并且模式匹配算法檢查并屏蔽所識(shí)別的交叉點(diǎn)��。一些交叉點(diǎn)是90°���,其他交叉點(diǎn)是Y形,因此每種類型的交叉點(diǎn)都需要自己的模式匹配�。

“之前的版本使用鐵路領(lǐng)帶從外部找到邊緣,但新方法通過(guò)模式匹配使路徑居中���,然后徑向搜索最靠近模式中心的左右邊緣�,”卡迪說(shuō)。

屏蔽交叉點(diǎn)會(huì)產(chǎn)生一系列線段��,并使用相同的算法檢查所有線段����。

“使用角點(diǎn)將路徑模型與玻璃對(duì)齊以創(chuàng)建單應(yīng)矩陣而不是模式匹配方法的測(cè)試并不像我想象的那樣最初是健壯的,因此我們使用模式匹配算法���,”Cady說(shuō)�����。 “但是����,我們還沒有準(zhǔn)備好放棄使用特征來(lái)創(chuàng)建單應(yīng)矩陣����,因?yàn)槲覀兿M@些路徑都可以從一個(gè)單應(yīng)矩陣轉(zhuǎn)變?���!?br />

然而,即使在對(duì)它們進(jìn)行預(yù)過(guò)濾之后���,這些特征也不能產(chǎn)生可靠的結(jié)果���。為了改善這一點(diǎn),通過(guò)線的凸包發(fā)現(xiàn)玻璃的質(zhì)心����,允許模型移動(dòng)到玻璃位置。

通過(guò)用霍夫變換檢測(cè)主線來(lái)找到模型的旋轉(zhuǎn)�����。一旦知道位置和旋轉(zhuǎn)��,就可以通過(guò)模式匹配來(lái)提高特征檢查的準(zhǔn)確性��。每個(gè)交叉點(diǎn)特征都有自己的模板����,該模板是從模型中提取的,模板可以在編輯器中進(jìn)行屏蔽����,裁剪和重新居中����。模式匹配在PC上以八個(gè)并行循環(huán)運(yùn)行�����,所有八個(gè)的結(jié)果在5-10毫秒內(nèi)找到��。得到的分?jǐn)?shù)非常好 – 超過(guò)900�,并且路徑使用模式匹配的結(jié)果來(lái)更準(zhǔn)確地與玻璃對(duì)齊。

根據(jù)卡迪的說(shuō)法��,每塊玻璃的采集時(shí)間約為2秒����,檢查時(shí)間約為3秒,每片玻璃的完整周期時(shí)間約為5秒�。

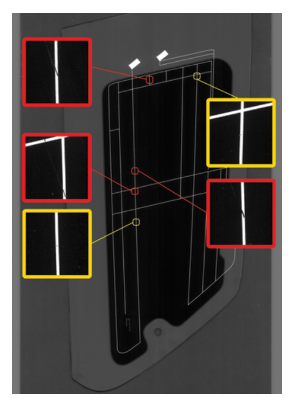

圖4.如果軟件檢測(cè)到缺陷或異常,操作員通過(guò)HMI顯示屏獲得“光”圖形指示器���,并且覆蓋標(biāo)記缺陷的位置�����,允許操作員放大以進(jìn)行進(jìn)一步檢查�����。紅色表示失敗���,黃色表示警告。

如果軟件檢測(cè)到缺陷����,操作員會(huì)在HMI顯示屏上獲得一個(gè)“淺色”圖形指示器,并且覆蓋標(biāo)記缺陷的位置����,允許操作員放大進(jìn)一步檢查(圖4)。如果操作員在發(fā)現(xiàn)缺陷時(shí)遠(yuǎn)離系統(tǒng)��,則配備有填充真空夾具的第三個(gè)Fanuc機(jī)器人 – 以避免劃傷玻璃 – 移除玻璃并將其放入蓄能器中���。通過(guò)檢查的玻璃被移入爐中���。這是可能的,因?yàn)橄到y(tǒng)的I / O卡向三菱電機(jī)可編程邏輯控制器發(fā)送通過(guò)/未通過(guò)信號(hào)�����,該控制器控制輸送機(jī)并向機(jī)器人發(fā)出信號(hào)以啟動(dòng)每個(gè)操作。

該系統(tǒng)固有的另一個(gè)問(wèn)題是玻璃經(jīng)常粘在無(wú)紋理的表面上�����,使得機(jī)器人很難將其從傳送帶上取下���。為了解決這個(gè)問(wèn)題����,輸送機(jī)表面具有1至2毫米高的手指狀紋理���。

“我們無(wú)意中碰到了一個(gè)最佳點(diǎn)�����,因?yàn)橄鄼C(jī)的景深[約1毫米]很淺��,所以輸送機(jī)紋理上的任何細(xì)節(jié)都沒有足夠的對(duì)比度來(lái)影響整體檢測(cè)��,”卡迪說(shuō)���。

另外,制造商使用滑動(dòng)刻度來(lái)對(duì)有限量的不同特征進(jìn)行評(píng)分,而不是僅僅做出是或否確定��。

“例如�,如果氣泡低于閾值,這對(duì)于質(zhì)量目的而言很重要�,操作員可以設(shè)置系統(tǒng),這樣您就需要在2 mm區(qū)域內(nèi)有大量氣泡才能使其失效��。無(wú)法改變的一個(gè)特征是��,如果在整個(gè)生產(chǎn)線上一直存在裂縫��,它每次都會(huì)失敗�����?���!?br />

Performance Automation的副總裁兼首席執(zhí)行官Gene Kalhorn說(shuō)���,這種新的檢測(cè)系統(tǒng)正在發(fā)現(xiàn)以前看不見的缺陷����,并提供數(shù)據(jù)以告知未來(lái)的天線跟蹤打印過(guò)程以避免故障�。

“機(jī)器視覺系統(tǒng)檢測(cè)到的缺陷使汽車玻璃制造商能夠看到故障類型的趨勢(shì)�����,并在成為主要問(wèn)題之前對(duì)絲網(wǎng)印刷過(guò)程進(jìn)行適當(dāng)?shù)母淖?,”Kalhorn說(shuō)���。 “他們還可以使用機(jī)器視覺系統(tǒng)作為一種工具����,看看工程修復(fù)是否確實(shí)能夠做出足夠的改變�����?!?/span>

文章來(lái)源:機(jī)器視覺網(wǎng),犀靈機(jī)器人http://整理發(fā)布