近年來�,隨著技術的進步�,工業(yè)機器人應用領域正在擴張,相比于人力成本不斷上漲的工人�,企業(yè)更喜歡用吃苦耐勞、一次性投入的工業(yè)機器人來執(zhí)行標準化的作業(yè)����,使得機器人技術在各個行業(yè)開花結果,普遍應用�����。根據數據來看�����,目前不論國內還是全球,其應用較多的行業(yè)當屬汽車制造業(yè)����。

統(tǒng)計數據表明,在發(fā)達國家����,汽車工業(yè)機器人占機器人總保有量的53%以上。而在中國�,50%的工業(yè)機器人被應用于汽車制造業(yè),其中50%以上為焊接機器人�����。據統(tǒng)計����,世界各大汽車制造廠,年產每萬輛汽車所擁有的機器人數量為10臺以上��。隨著機器人技術的不斷發(fā)展和日臻完善�����,工業(yè)機器人將對汽車制造業(yè)的發(fā)展起到很大的促進作用��。而中國正由制造大國向制造強國邁進����,需要提升加工手段,提高產品質量����,增加企業(yè)競爭力,這一切都預示機器人的發(fā)展前景大���。

下面是一個典型的應用案例:中國重型汽車集團有限公司�,在未引入機器人以前��,一個工人只能照看兩臺機床����,引入工業(yè)機器人后,一臺機器人可以自動操控5-10個加工中心�����。從2005年到2011年,中國重汽卡車年產量從4萬多輛增至15萬輛���,而固定職工只增加了10%左右���,協(xié)議派遣工增幅也比較有限,產量的提升很大程度上歸功于機器人的引入�����。此外�����,2008年���,中國重汽在建設新車間時引入了工業(yè)機器人����,建成了全自動沖壓機�����,由機械手臂將鋼板送入沖壓機����,既穩(wěn)定了產品質量,又代替了人工����,避免了工傷事故的發(fā)生。

但是�,上述涉及到的機器人均是作為一個剛性的執(zhí)行機構存在的,即只能根據預先設定的路徑和動作不斷重復���,對于生產工藝要求越來越復雜的當前企業(yè)制造任務來說����,它起到的作用越來越受限����。怎樣提高機器人的智能化和柔性化程度呢?這里我們不妨借鑒一下當前火熱的智能制造和人工智能概念�����,如果我們在機器人上加裝視覺傳感器�����,對獲取的圖像進行判斷后根據判斷結果確定下一步的處理程序,那么無疑機器人就從原來“手”的執(zhí)行功能進化為增加了“眼”和“腦”的觀察判斷功能�,從而提高了其智能化程度,也大幅度的拓展了其應用場景����。比如機器人結合定位功能、測量功能�����、缺陷檢測功能等����,使機器人可以適應復雜程度更高的生產任務。

下面我們就從機器人視覺定位這一個方向來看一下它在汽車制造行業(yè)中的典型應用�。

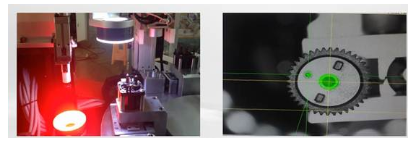

上圖展示的是自動化設備采用機器人進行汽車零部件裝配的過程,其中用到的關鍵技術就是機器人視覺定位����,在實際生產中,由于工件有一定的角度���,但是角度信息無法通過機械手段準確定位�,如果使用傳統(tǒng)的機器人執(zhí)行機構���,抓取時不能保證角度的準確�,是無法完成裝配任務的。此時��,我們采用雙相機���,從兩個方向分別定為來料的位置和角度新奇,確定裝配位置�,計算得到的坐標和角度信息給到機器人,從而完成引導機器人精確抓取和完成裝配的任務��。

這只是機器人視覺定位的一個簡單的例子�,類似的應用在該行業(yè)中比比皆是,而且正在呈現(xiàn)大幅度增加的趨勢��。其中用到的視覺定位方案���,國內有許多可以配套的廠家�����,維視公司是國內從事自主研發(fā)將近20年的視覺公司��,可以提供的產品比較全面�����,從工業(yè)相機��、鏡頭��,到包含視覺定位引導功能的智能視覺軟件均有,且都經過長期大量的現(xiàn)場試驗驗證�����,性價比和穩(wěn)定性均比較高��。

文章來源:網絡收集���,犀靈機器人http://m.v9054.cn整理發(fā)布